本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

建筑硅酮结构密封胶施工过程的质量控制有四个试验,分别是蝴蝶试验、拉断时间测试、工厂剥离粘接性试验、割胶试验。上期“白云在线”介绍了蝴蝶试验和拉断时间测试两个试验,本期“白云在线”为大家介绍工厂剥离粘接性试验和割胶试验。

一、工厂剥离粘接性试验

试验目的:针对不同的施工环境,不同批次的铝材、玻璃(词条“玻璃”由行业大百科提供)和结构密封胶等,需要随批进行结构密封胶的工厂剥离粘接试验,保证粘结稳定性。

试验方法:

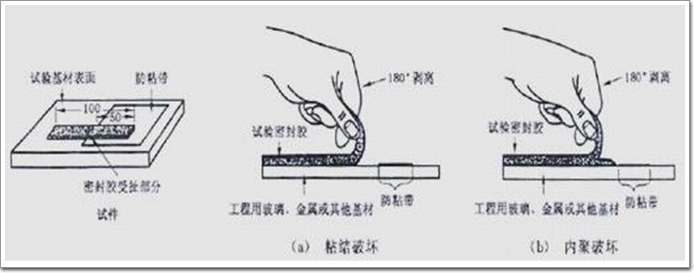

1. 试验的条件必须与实际生产的条件一致。

2. 基材表面清洗,打底涂(如需要),在一端粘贴防粘胶带。

3. 在基材表面打适量的密封胶,长度>100mm,宽>20mm,厚3-6mm,其中应至少50mm长密封胶覆盖在防粘带上。

4. 修整密封胶,确保密封胶与粘接表面完全贴合。

5. 在固化3-21天时(一般双组分结构密封胶所需时间短,单组分结构密封胶所需时间长),每天以180°角用力拉扯密封胶进行割胶查看基材表面内聚破坏面积的情况,确认是否粘接良好,需要多长的养护时间。

6. 如果密封胶与基材剥离后基材表面(见下图1 b)内聚破坏面积达到95%以上,则试验合格。

7. 如果密封胶与基材粘接不合格(见下图1 a),应立即停工,查找原因。

图1 剥离粘接性测试示意图

试验意义:

工厂剥离粘接性试验可以及时监控结构密封胶与基材是否出现粘接异常的情况。试验中,如果发现粘接不良,应立即停止施工,查找原因。结构密封胶粘接不良会直接影响到幕墙安全。剥离粘接性试验不合格的原因有:基材或者密封胶批次之间有差异、环境变化大、养护时间短等。我们需要及时解决结构密封胶粘接不良的问题,避免大面积施工后才发现问题,减少损失,保证幕墙的安全。

二、成品单元件割胶试验

试验目的:

检查成品单元件的结构密封胶施工质量和粘结质量。

试验方法:

1. 随机抽取已养护好的单元件,取样频率一般情况下是:

第一次切割:前十片抽查1片(1/10);第二次切割:接下来40片抽查1片(2/50);第三次切割:再下来50片抽查1片(3/100);从第四次切割开始,以后每100片抽查1片。

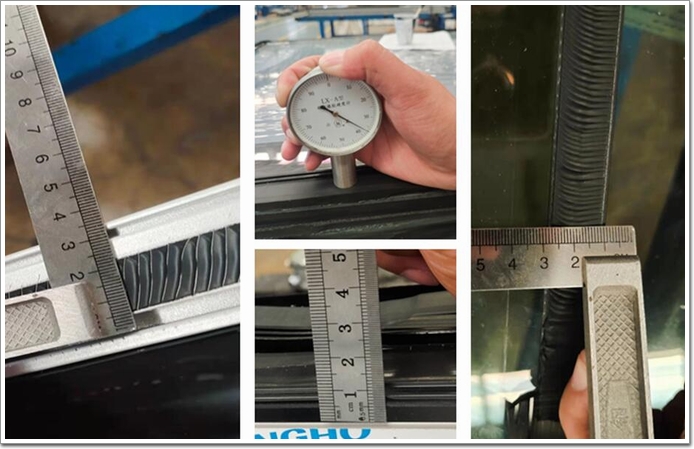

2. 用刀具分别贴着玻璃、铝框粘结面切割,使结构密封胶部分留在玻璃、部分留在铝框上。

3. 待玻璃和铝框完全分开后,用尺子量取每个割开点的粘接宽度以及所用衬垫材料的厚度。

4. 确认结构密封胶粘接宽度和厚度、粘结宽度边侧与衬垫材料无粘结,确认胶体硬度、颜色,是否有气泡和空穴。

5. 确认结构密封胶与基材的粘结情况:采用手拉剥离试验方法,沿基材粘结面切割一小段结构密封胶后,以180℃角方向用力拉扯,看是否出现粘结破坏;如无明显粘结破坏,可用刀具切割粘接面,并多次重复上述手拉剥离试验过程。

6. 经检查确认到结构密封胶宽度和厚度符合设计要求,与衬垫材料无粘接,硬度及颜色正常,无空穴和气泡,与基材的内聚破坏面积达到85%以上(具体项目也可有更高要求),则判定单元件的结构密封胶施工质量是合格的(见图2)。

7. 如果有未达到合格要求的指标,需要立即停止施工,查找原因。确认有问题,需要进行返工。

图2 割胶试验的主要检查项目

试验意义:

成品单元件割胶试验是确认结构密封胶最终施工质量的试验。成品单元件割胶试验合格后,才能将单元件运送到工地现场安装。

在割胶试验中,常见问题有:结构密封胶宽度不合格、局部注胶不饱满,有气泡和空穴、内聚破坏面积未达到要求、胶体颜色偏浅、混合不均匀等。当遇见割胶试验不合格的情况,需根据施工记录进行相应追溯并加大抽检频次。

结合上期白云在线文章,建筑硅酮结构密封胶施工过程的四个质量试验到此就全部介绍完了,希望大家都能了解到硅酮结构密封胶施工质量该如何控制,并在实际施工过程中,严格做好施工质量控制,以保证幕墙工程的质量和安全。