本篇文章内容由[中国幕墙网ALwindoor.com]编辑部整理发布:

硅酮密封胶(词条“硅酮密封胶”由行业大百科提供)是以线性聚有机硅氧烷为基础聚合物(词条“聚合物”由行业大百科提供),通过添加补强粉体、偶联剂、交联剂、催化剂等各助剂混合后,与空气中的湿气接触后,在室温下交联固化成弹性体(词条“弹性体”由行业大百科提供)。由于其基本构架由Si-O-Si组成,键能大于紫外辐射(词条“辐射”由行业大百科提供)能量,因此具有优异的耐老化性及耐高低温性能,广泛运用于建筑幕墙领域的密封粘接(词条“粘接”由行业大百科提供)。

目前建筑硅酮密封胶分为单组份和双组份,单组份硅酮密封胶是通过与环境中的湿气接触,由表及里逐步交联固化,因此存在表里固化程度不一致,反应速度慢、深层固化不完全等问题;双组份硅酮密封胶由于A组分含水,可以实现表里同步固化,克服了上述单组份硅酮密封胶存在的问题,A组分中水分含量高低对双组份硅酮密封胶的施工性能及力学性能(词条“力学性能”由行业大百科提供)会有一定的影响。本文研究了水分含量对双组份硅酮密封胶的影响。

01、水分含量对A组分挤出性及外观影响

对不同水分含量的A组分进行挤出性测试,其性能数据如表1所示。

表1 水分含量对A组分挤出性及外观影响

|

实验编号 |

水分含量/ppm |

挤出性/(g/min) |

流淌性 |

|

A-1 |

485 |

77 |

流淌 |

|

A-2 |

1090 |

78 |

流淌 |

|

A-3 |

1511 |

77 |

流淌 |

|

A-4 |

1948 |

72 |

流淌 |

|

A-5 |

2560 |

58 |

流淌 |

|

A-6 |

2910 |

25 |

触变 |

|

A-7 |

4060 |

16 |

触变 |

|

A-8 |

4860 |

15 |

触变 |

建筑密封胶在施工过程中,良好的挤出性往往能够给施工人员带来满意的体验感,从表1可知,随着水分含量增加,挤出性呈现平缓下降、急速下降、再至平缓现象,外观由流淌转变成具有触变性,主要原因是水分子与改性粉体间相互作用产生氢键所致,而A组分具有流淌性有利于排出裹挟的气泡,因此水分含量≤2500 ppm具有良好的实用价值。

02、水分含量对双组分硅酮密封胶固化速率的影响

l 拉断时间表征

图1 水分含量对双组分硅酮密封胶拉断时间的影响

拉断时间是衡量双组分硅酮密封胶内部初步形成交联网络结构的宏观体现,间接反映出分子间的反应速率,从图1可知,随着水含量逐渐提高,拉断时间呈现急速下降后逐渐平缓,这是因为水是体系中不可或缺的组分,水分的增加,促进了交联剂的水解,增加了硅羟基之间碰撞的机率,缩短了交联固化时间;但是当水分含量<1000 ppm时,出现了表里反应程度不一致的现象,不能采用拉断时间来衡量。

硫化仪表征

为进一步表征水对双组份硅酮密封胶固化速率的影响,通过硫化仪测量反应时间与扭矩之间的关系,实验结果如图2。

图2 水分含量对双组分硅酮密封胶固化程度的影响

从图2可知,随着固化时间的增加,扭矩逐渐增加,表明随着固化时间的延长,胶体的交联固化程度越来越深。对比4#、7#两个样品,在48 min时出现了交点,48 min前7#样品交联程度先优于4#样品,48 min后4#样品反应速率优于7#样品,原因可能是水分含量过高,水解产生的小分子物质阻碍了交联反应,同时部分催化剂也因水分含量过高发生了水解失效,因此体系中的水分含量需要控制在合适的区间。

03、水分含量对双组分硅酮密封胶力学性能的影响

对硬度的影响

将样品制备成长*宽*高=10*5*2 cm大小的测试片,每隔一段时间,测量中间位置的硬度,实验结果如图3。

图3 水含量对不同养护时间双组分硅酮密封胶硬度的影响

从图3可知,当体系中水分量<4000 ppm时,双组分硅酮密封胶硬度随养护时间延长逐渐增大;当水分含量≥4000 ppm时,双组分硅酮密封胶硬度随养护时间延长先增大后降低再增大,其原因在于含水量过多,交联剂的水解速度加快,释放出醇类小分子物质,不能及时排放出去,增塑在体系中,减缓了进一步交联,当醇类物质缓慢释放后,交联程度进一步加大。

对拉伸强度及100 %模量的影响

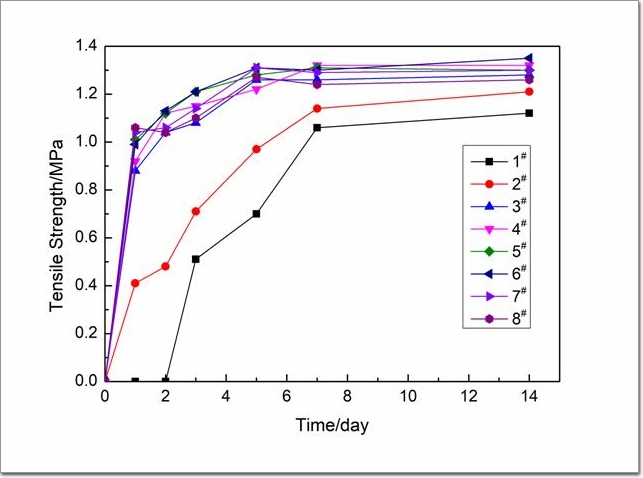

对比不同养护时间双组分硅酮密封胶的力学性能如图4所示。

图4 水分含量对双组分硅酮密封胶拉伸强度的影响

从图4可知,当水分含量>1000 ppm时,养护5天后强度倾向于平缓,养护14天后拉伸强度无明显差距;当水分含量≤1000 ppm时,随着养护时间的延长,拉伸强度不断增大,表明反应还在进行。

为了进一步直观的表明水分含量对力学性能的影响,对不同时间段100 %模量进行测试,实验结果如表2。

表2 水分含量对双组分硅酮密封胶100 %模量的影响

|

样品编号 |

养护不同时间的100 %模量/MPa |

E1/E14 |

|

E1 |

E2 |

E3 |

E5 |

E7 |

E14 |

|

1# |

/ |

/ |

0.21 |

0.48 |

0.50 |

0.59 |

0% |

|

2# |

0.38 |

0.44 |

0.65 |

0.71 |

0.75 |

0.76 |

50% |

|

3# |

0.64 |

0.70 |

0.76 |

0.81 |

0.82 |

0.80 |

80% |

|

4# |

0.68 |

0.74 |

0.80 |

0.83 |

0.83 |

0.83 |

82% |

|

5# |

0.71 |

0.74 |

0.81 |

0.85 |

0.83 |

0.82 |

87% |

|

6# |

0.72 |

0.80 |

0.85 |

0.90 |

0.91 |

0.91 |

78% |

|

7# |

0.71 |

0.73 |

0.80 |

0.91 |

0.90 |

0.88 |

81% |

|

8# |

0.60 |

0.64 |

0.70 |

0.83 |

0.83 |

0.82 |

73% |

从表2可知,随着养护时间的延长,模量呈现快速增长后平缓,与图4表现一致;同时可以得知,养护相同时间,随着水分含量的提升,模量先增大后降低,其原因可能有二,一是,当水分含量过高时,交联剂水解释放出大量醇类物质及水分降低了体系的反应活性;二是,反应水分含量过高,体系中的偶联剂倾向于自聚,降低了交联密度。

根据实际应用情况,对于组装大部件进行密封粘接性时,双组分硅酮密封胶在施胶一天后进行搬运等操作,这需要密封胶养护一天后具有一定的交联,来抵抗外力对密封胶的破坏。从表2可以看出,当水分含量≥1000 ppm时,养护一天模量占比大于50 %,能够达到较好的固化程度,因此养护一天后的模量占比(E1/E14)能有效表达出该配方中水分含量是否合适。

因此,适当的水分含量能够使产品具有良好施工性能,同时也能加快前期反应速率,提高生产效率,但水分含量在一定范围内的差异对产品最终的力学性能无明显影响。

总体而言,密封胶的施工需要合适的环境条件,在极端潮湿或干燥的区域,需要施工人员多加观察,使用正确的施工手法。BAIYUN,作为中国硅酮密封胶行业领军企业,始终坚持为每一位客户提供更好的粘接密封解决方案,为安全站岗,为美好赋能!