本篇文章内容由[中国幕墙网]编辑部整理发布:

当前判断和监控实验室技术能力,评审实验室管理水平的一项有效的手段就是组织两个或多个实验室根据预定的条件,对相同或相似的试验样品所进行的试验,即实验室间比对。但在实施比对活动时,用于比对的试样在制备过程中,可能会由于设备缺陷、人工操作、取样方法和环境问题等因素使样品之间不均匀,对于特殊的样品,可能还会因为样品本身结构或组分的原因在一定的时间间隔内性质不稳定,这些因素都会导致最终比对数据的不可信。因此,对于能力验证样品的检测特性量,必须进行均匀性检验和稳定性(词条“稳定性”由行业大百科提供)检验。

那在密封胶生产制造质量管控中,产品制备过程同样存在以上种种影响因素以及生产产品所使用原料的活性原因,可能导致所取样品不均匀或样品不稳定,影响最终检测结果。因此在密封胶生产后,可以通过评价产品的均匀性和稳定性,来判断产品所取样品之间是否存在显著性差异,以及在规定的贮存和使用条件下,在规定的时间间隔内,产品的结构或组分是否仍保持在规定范围之内,这样在最终检测结果有疑问时,能够帮助排查是否是样品之间或本身的变异性的原因,进一步延伸到生产过程中涉及的设备、人员操作、取样方式或环境等问题的排查,为密封胶生产制造指导改进方向。

我们通过以密封胶最大拉伸强度为例子,来了解在密封胶生产制造过程中如何运用均匀性和稳定性统计评价方法来管控产品质量。

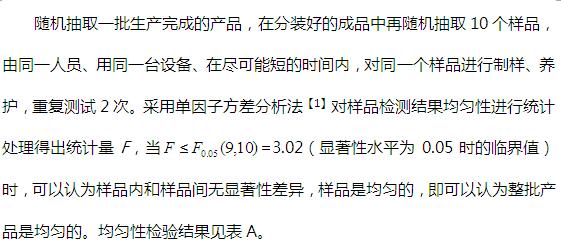

表A 样品均匀性检验结果及评价

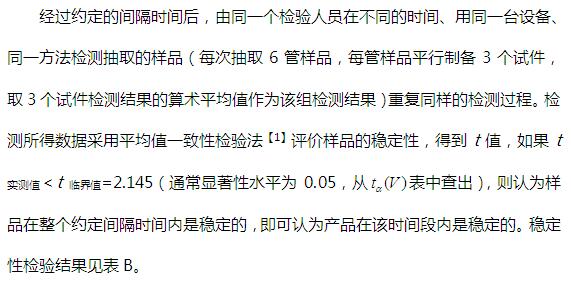

表B 样品稳定性检验结果及评价

经上述检验,说明该批密封胶生产制造过程质量控制稳定,样品均匀性和稳定性都较好。该批样品应用于2019年广州市白云化工实业有限公司检测中心组织的实验室间比对项目,效果良好,对于促进实验室提升检测人员业务素质和理论水平,提高行业密封胶检测的一致性提供了有利的帮助。

注【1】:参考CNAS-GL003:2008《能力验证样品均匀性评价指南》