摘要欧洲标准以加速

耐久性相对表征

中空玻璃的使用寿命,依据该方法对我国40个企业双道

密封中空玻璃进行了验证试验,统计表明胶层厚度在标准规定的范围内,外道

密封胶类型对产品加速耐久性影响显著,其中

硅酮型密封胶粘结的中空玻璃的耐久性尤为低下,是影响中空玻璃使用寿命的显著因素。

关键词中空玻璃密封耐久性试验方法硅酮

聚硫密封胶

1.前言

建筑中空玻璃是相间隔玻璃周边密封

粘接装配的单元

构件,由密封胶粘结组成内外两道阻隔湿气的密封层,渗入的湿气由间隔框内的

干燥剂吸收,腔内气体的持续

干燥是

隔热功能的基础。粘结构造和渗透路径参见图1。干燥剂吸收透过密封层渗入的水蒸气,质量不断增加,直至吸湿饱和,表征是中空玻璃

结露、凝水,即产品功能寿命终结。按透湿通道尺寸、密封胶水

渗透率和干燥剂吸湿能力,理论推算中空玻璃寿命应在30年以上,但实际应用中相差甚远,有些建筑工程交付仅几年就出现中空玻璃凝露,主要因素是产品设计、选材和操作工艺失当或不正确的安装,在环境水、水蒸汽、紫外线

辐射及化学介质的侵蚀,

风荷载、大气压力及温度变化产生的气压差作用下,边缘密封粘结体反复承载并循环

变形,加速密封粘结体

降解、粘接密封性劣化引发早期失效。

试验表明,紫外线辐照、高低温或高湿等条件下的加速

老化试验,可评估结构及密封胶劣化趋势,但评定耐久寿命的有效方法应以

分子筛在使用条件下的吸水质量变化表征,评估其饱和吸湿的期限,该试验方法已为国际标准化组织采用。研究表明温度-湿度的循环变化会促使湿气渗透,特别在持续高温高湿条件下腔内气体膨胀,

硬化的高

模量边缘粘结体产生超高

应力(如在温度58℃时中空玻璃腔内气压可达13kpa),使湿气渗透加速 。结合多年现场经验和研究结果,欧洲标准EN1279《建筑用玻璃-中空玻璃》采用《中空玻璃水气渗透耐久性测试方法》,以干燥剂饱和

吸水率、最初

含水率和试验后的最终含水率,计算中空玻璃的水分渗透指数,表征产品的密封耐久性 。该方法具有较好科学性及适用性,欧洲玻璃粘结装配结构认证指南确认,符合EN1279标准取得产品质量认证的中空玻璃,将获得25年使用寿命。

图1 中空玻璃粘结密封结构及渗透路径

参照欧洲标准,该方法将纳入我国新修订的《中空玻璃》标准,要求经高低温循环试验28天后,再在58℃高温高湿条件下持续试验49天,中空玻璃的水分渗透指数不大于0.20。主编单位国家玻璃质量监督检验中心对40组样品的加速耐久性的验证试验,表明该方法的有效性和适用性 。本文着重对影响试验结果的主要因素进行分析,以探明中空玻璃外层密封胶的类型对中空玻璃使用寿命的影响。

2.加速耐久性试验

2.1. 试件

每组试样15块,按同一工艺条件和材料制备,规格为510mm×360mm,试件露点应≤-40℃。

2.2. 试样设备

试验箱应能提供两阶段试验条件:

1. 高低温循环阶段:温度从-18℃至53℃循环升温和降温,每12h一个温度循环,升温或降温速度为14℃/h,持续循环58次(28天);

2. 高温试验阶段:温度58℃保持7周(49天)

两阶段中在试验温度高于23℃时,箱内的

相对湿度应≥95%。

2.3. 试验程序

取4块试件,分解后测定其干燥剂的初始含水率(Ti,%)

取5块试件,试验处理77天终结时分解,测定干燥剂的最终含水率(Tf,%);

取2块试件,分解后对干燥剂取样,经饱和吸水至恒重,再行950℃或350℃高温处理120min,测定标准吸水率(Tc,%),即试件干燥剂的饱和吸水能力。

加速耐久性以水分渗透指数(I)表示,按下式计算,取5个试件I值的平均值,修约至小数点后两位:

3.试验结果及分析

验证试验选取国内各类型企业共40组试样,其中两道密封的外层密封胶为聚硫型的20组,硅酮型19组。仅有一组采用

热熔型密封胶密封。

3.1. 试验结果

试验测定了各组试件内外两道密封的粘结宽度,试验测定各组试件的水分渗透指数,试验结果列于表1。

表1 中空玻璃加速耐久性试验结果

3.2. 统计分析

3.2.1.40组样品加速耐久性总体水平

样品来自40个中空

玻璃企业,相对国内产品的技术水平具有一定的代表性。已知各组试件的密封胶类型,测定了试件外层密封的粘结宽度和

丁基胶粘结宽度(图1)。

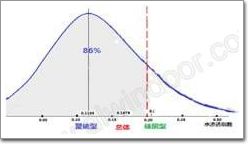

丁基胶厚度难以测量,密封胶牌号不详,制作工艺水平也不尽相同,这些因素对试验结果也会有影响。为评估样品的加速耐久性能,本项分析剔除三组(22#、27#、38#)缺陷样品,以I值为随机变量,按正态分布统计其余37组样品的水透率指数,结果表明总体均值为0.1679,方差0.1044,极大值0.55,按信度0.05水平(置信度95%)检验,总体I值≤0.20 的概率为62%(图2阴影部分面积)。

图2总体水渗透指数分布及合格概率

3.2.2.外道胶类型对I值的影响

37组样品的外层分别采用聚硫和硅酮型密封胶,其中硅酮型样品19组,I值的平均值为0.2063,方差0.1116,极大值0.55, 信度0.05水平检验I值≤0.20 的概率为48%(图3);聚硫型样品18组,I值平均值为0.1165,方差0.0789,极大值0.29, 信度0.05水平评估I值≤0.20 的概率为86%(图4)。对比图3-图4,可见两型样品水分渗透指数差异显著,置信度95%水平评估I值相差近一倍。

图3 硅酮型水渗透指数分布及合格概率

3.2.3.粘结宽度对I值的影响

增加粘结宽度提高边缘粘结的

承载力,增加透湿路径的长度(图1),有利于降低中空玻璃水分渗透指数。试验样品粘接尺寸检测结果基本在标准规定范围。依据试验结果统计内外层密封胶粘接宽度与I值相关性,分析结果如下。

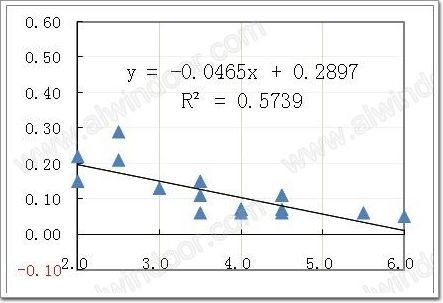

1)外道密封胶粘结宽度与I值的关系

图4 聚硫型水渗透指数分布及合格概率

聚硫型样品19组,外道密封粘结宽度(密封厚度)均值7.11 mm,方差0.65mm;硅酮型样品18组,粘结宽度均值6.95 mm,方差0.83mm。可见粘结厚度水平相当。以样品粘结厚度为自变量对I值作图,线性相关系数分别为0.3949和0.0186,表明试验条件下粘接厚度与I值弱相关(图5、图6)。

图5聚硫密封胶粘结宽度对I值影响mm

图6硅酮密封胶粘结宽度对I值影响mm

图5丁基胶粘结宽度对聚硫型样品I值影响,mm

图6丁基胶粘结宽度对硅酮型样品I值影响,mm

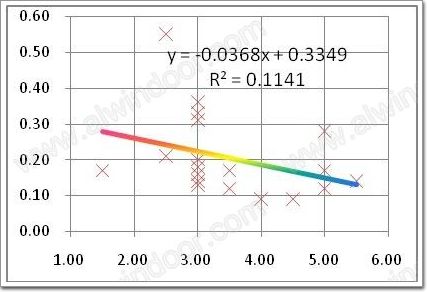

2)内道密封胶粘结宽度的影响

聚硫型样品19组,丁基胶粘结宽度(密封厚度)均值为3.82 mm,方差0.85mm;硅酮型样品18组,丁基胶粘结宽度均值3.50 mm,方差0.84mm。可见丁基胶粘结尺寸水平相当。分析样品I值与丁基胶粘结厚度相关性,表明试验条件下I值随丁基胶粘结厚度的增加有下降趋势,相关系数分别为0.6540和0.1141,为中等相关和弱相关(图7、图8)。

4.讨论

4.1.

硅橡胶分子呈螺旋状结构,自由空间大,具有良好的气体及水蒸气

透过率,这一特性被广泛用于气体分离及水蒸气分离 。硅酮密封胶是以端羟基聚二

甲基硅氧烷为基础(如HO(Me2SiO)nH)的缩合型

室温硫化硅橡胶,主链为聚二甲基硅氧烷,交联

密度低,水蒸气透过率高于聚硫、

聚氨酯等基础的密封胶。硅酮型密封胶的水蒸气透过率约20g/m2.d,聚硫型密封胶低于10g/m2.d 。中空玻璃的水渗透指数与外道密封胶的类型相关,同比条件下硅酮型较聚硫型高出近一倍,这一试验结果与基础

聚合物透湿性差异关系密切。

4.2.以干燥剂吸水质量变化为基础的加速耐久性试验方法,适用于中空玻璃耐久性评估和产品质量控制。德国DIN 1286-1标准采用该方法对中空玻璃产品分级 。采用该试验原理进行大气曝晒中空玻璃的性能研究,结果表明同条件试验时水渗透率随外道胶的类型出现显著差异(图7),聚硫型样品曝晒3年,渗透水分的质量为0.35g, 5年为0.55g,而硅酮型曝晒3年

渗水0.80g,水渗透量相差一倍 。结果表明,若聚硫型外道密封中空玻璃有25年使用寿命,则硅酮型产品的使用寿命仅有10年,差异与验证试验的结果一致。

5.结论

1)加速耐久性试验是评定中空玻璃密封质量和评估使用寿命的有效方法;

2)粘结宽度在标准范围内对中空玻璃水渗透率影响不显著;

3)外道密封胶的类型是影响中空玻璃渗透率的显著因素。硅酮型密封胶粘结的中空玻璃的水渗透指数远高于聚硫型,两者的耐久使用寿命相差近一倍。

致谢:中空玻璃标准修订验证试验报告是本项分析的基础,在此对GB/T 11944标准编制组主编单位的科学试验和辛勤劳动致谢!

未经许可,不得转载!