|

精彩词条电解槽

补充:0 浏览:10403 发布时间:2013-1-23

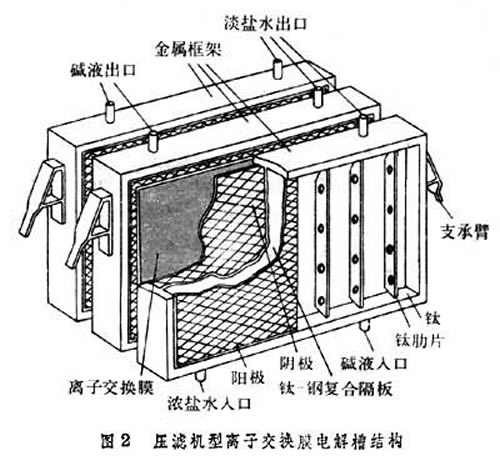

电解槽由槽体、阳极和阴极组成,多数用隔膜将阳极室和阴极室隔开。按电解液的不同分为水溶液电解槽、熔融盐电解槽和非水溶液电解槽三类。当直流电通过电解槽时,在阳极与溶液界面处发生氧化反应,在阴极与溶液界面处发生还原反应,以制取所需产品。对电解槽结构进行优化设计,合理选择电极和隔膜材料,是提高电流效率、降低槽电压、节省能耗的关键。 中文(Dian Jie Cao);英文(Electrolyzer)所谓电解槽就是电解质储存槽。 电解槽材质种类:PP/PPN/FRP/CPVC/PVDF.  主体结构 电极 阳极 阳极和阴极的作用不同,对材质要求也各异。 分可溶性和不可溶性两类。在精炼铜用的电解槽中,阳极材料为可溶性的待精炼的粗铜。它在电解过程中溶入溶液,以补充在阴极上从溶液中析出的铜。在电解水溶液(如食盐水溶液)用的电解槽中,阳极为不溶性的,它们在电解过程基本不发生变化,但对在电极表面上所进行的阳极反应常具有催化作用。在化学工业中,大多采用不溶性阳极。 阳极材料除需满足一般电极材料的基本需求(如导电性、催化活性强度、加工、来源、价格)外,还需能在强阳极极化和较高温度的阳极液中不溶解、不钝化,具有很高的稳定性。长期以来,石墨是使用最广泛的阳极材料。但石墨多孔,机械强度差,且容易氧化成二氧化碳,在电解过程中不断地被腐蚀剥落,使电极间距逐渐增大,槽电压升高。用于电解食盐水溶液时,石墨电极上的析氯过电位也较高。 60年代H.比尔提出的在钛基上涂覆氧化钌、氧化钛而形成的金属氧化物电极是阳极材料的一个重大革新。二氧化钌对某些阳极反应如析氯、析氧具有很好的催化活性,能在高电流密度下工作而槽电压比较低。最突出特点是具有很好的化学稳定性,工作寿命比石墨阳极长得多。例如在氯碱生产用的隔膜电解槽中,其寿命可达10年以上。由于它不易腐蚀,尺寸稳定,被称为形稳性阳极。为适应不同要求和用途,可在涂层中添加其他组分,如加入锡、铱可提高氧的过电位,改善阳极的选择性,又如加入铂可提高电极的稳定性等。目前,贵金属涂层的金属阳极在化学工业中已得到普遍推广。 在熔融盐电解槽中,因电解温度比水溶液电解槽中高得多,对阳极材料要求更严,电解熔融氢氧化钠,一般可用钢铁、镍及其合金。电解熔融氯化物,只能用石墨。 阴极 以金属或合金作为阴极时,由于在比较负的电位下工作,往往可以起到阴极保护作用,腐蚀性小,所以阴极材料比较容易选择。在水溶液电解槽中,阴极一般产生析氢反应,过电位较高。因此阴极材料的主要改进方向是降低析氢过电位。除用硫酸作为电解液时必须采用铅或石墨作阴极外,低碳钢是常用的阴极材料。为降低电耗,目前采用各种方法制备高比表面积,并具有催化活性的阴极,如多孔镍镀层阴极。 为了提高产品质量,也可采用特殊的阴极材料,如在水银法电解食盐水溶液制取烧碱的汞阴极中,利用汞析氢过电位高的特点,使钠离子放电,生成钠汞齐,然后在专用的设备中,用水分解钠汞齐制取高纯度、高浓度碱液。另外,为了节约电能也可采用耗氧阴极,使氧在阴极还原,以代替析氢反应,按理论计算可降低槽电压1.23V。 隔膜 为防止阴、阳两极产物混合,避免可能发生的有害反应,在电解槽中,基本上都用隔膜将阴、阳极室隔开。隔膜需有一定的孔隙率,能使离子通过,而不使分子或气泡通过,当有电流流过时,隔膜的欧姆电压降要低。这些性能要求在使用过程中基本不变,并且要求在阴、阳极室电解液的作用下,有良好的化学稳定性和机械强度。电解水时,阴、阳极室的电解液相同,电解槽的隔膜只需将阴、阳极室隔开,以保证氢、氧纯度,并防止氢氧混合发生爆炸。更多见的比较复杂的情况是电解槽中阴、阳极室的电解液组成不同。这时隔膜还需要阻止阴、阳极室电解液中电解产物的相互扩散和作用,如氯碱生产中隔膜法电解槽中的隔膜,可以增大阴极室氢氧离子向阳极室扩散和迁移的阻力。 隔膜由惰性材料制作,如氯碱工业中长期使用的石棉隔膜。但石棉隔膜性能不稳定,当盐水中含有钙、镁杂质时,容易在隔膜中生成氢氧化物沉淀,降低透过率;在比较高的温度和在电解液作用下,还会发生膨胀、松脱。为此可以在石棉中加入树脂作为增强材料,或以树脂为主体做成微孔隔膜,在稳定性和机械强度方面都有很大改进。近年来氯碱生产开发的阳离子交换膜是新型的隔膜材料。它具有对离子透过的选择性,可使氯离子基本上不进入阴极室,从而可以制得氯化钠含量极低的碱液。 分类 按电解液的不同分类 水溶液电解槽 水溶液电解槽的形式,可分为隔膜电解槽和无隔膜电解槽两类。隔膜电解槽又可分为均向膜(石棉绒)、离子膜及固体电解质膜(如β-Al2O3)等形式;无隔膜电解槽又分为水银电解槽和氧化电解槽等。 采用不同的电解液时,电解槽的结构也有所不同。 水溶液电解槽分有隔膜和无隔膜两类。一般多用隔膜电解槽。在氯酸盐生产和水银法生产氯气和烧碱时,采用无隔膜电解槽。尽量增大单位体积内的电极表面积,可以提高电解槽的生产强度。因此,现代隔膜电解槽中的电极多为直立式。电解槽因内部部件材质、结构、安装等不同表现出不同的性能与特点。 熔融盐电解槽 多用于制取低熔点金属,其特点是在高温下运转,并应尽量防止水分进入,避免氢离子在阴极上还原。例如制取金属钠时,由于钠离子的阴极还原电位很负,还原很困难,必须用不含氢离子的无水熔融盐或熔融的氢氧化物,以免阴极析出氢。为此电解过程需在高温下进行,例如电解熔融氢氧化钠时为 310℃,如其中含有氯化钠成为混合电解质时,电解温度为650℃左右。 电解槽的高温可以通过改变电极间距,将欧姆电压降所消耗的电能转变为热能来达到。电解熔融氢氧化钠时,槽体可用铁或镍,电解含有氯化物的熔融电解质时常由于原料中不可避免地带入少量水分,会使阳极生成潮湿的氯气,对电解槽的腐蚀作用很强,因此电解熔融氯化物的电解槽,一般用陶瓷或磷酸盐材料,而不受氯气作用的部位可用铁。熔融盐电解槽中的阴、阳极产物,同样要求妥善隔开,而且应尽快由槽中引出,以免阴极产物金属钠长时间飘浮在电解液表面,会进一步与阳极产物或空气中的氧起作用。 非水溶液电解槽 由于非水溶液电解槽在制取有机产品或电解有机物时,常伴随有各种复杂的化学反应,使其应用受到限制,工业化的不多。一般采用的有机电解液,电导率低,反应速度也小。因此,必须采用较低的电流密度,极间距尽量缩小。采用固定床或流化床的电极结构有较大的电极表面积,可提高电解槽生产能力。 按电极的连接方式分类 电解槽按电极的连接方式,可分为单极式和复极式两类电解槽。单极式电解槽中同极性的电极与直流电源并联连接,电极两面的极性相同,即同时为阳极或同时为阴极。复极式电解槽两端的电极分别与直流电源的正负极相连,成为阳极或阴极。电流通过串联的电极流过电解槽时,中间各电极的一面为阳极,另一面为阴极,因此具有双极性。当电极总面积相同时,复极式电解槽的电流较小,电压较高,所需直流电源的投资比单极式者省。复极式一般采用压滤机结构形式,比较紧凑。但易漏电和短路,槽结构和操作管理比单极式复杂。单极式电解槽截面一般为长方形或方形,圆筒形占地大,空间利用率低,采用较少。 现代电解槽的发展  阴、阳两极间距是影响槽电压的重要因素之一。随极间距增大,槽内欧姆电压降增大,槽电压升高。尤其是在大电流工作时,这种电压损失更为严重。现代电解槽采用各种措施以降低极间距,如采用扩散阳极、改性隔膜制成零极距电解槽结构等。电解液在电解槽内的停留时间,不仅影响设备的生产能力,而且在某些情况下,会影响电解过程的电流效率,如电解法制氯酸钠,由于中间产物次氯酸(HClO)和次氯酸根离子(ClO3)间的化学反应速度非常缓慢,如长时间留在电解槽内,不仅降低电解槽利用率,而且次氯酸根离子会在阳极表面氧化,或在阴极表面还原,降低电流效率。因此,现代电解槽设计力求减小容积,使电解液沿着电极快速流过。如还需进一步进行反应,则可在电解槽外安装独立的化学反应器。 电解槽内电极以垂直安装较紧凑,导电板连接容易,并利于降低气泡效应。因在有气体析出的电极表面上常附有气泡,会降低电极的工作表面积。另外,在电极附近的溶液中也会充有气泡,增大溶液电阻,这种现象称“气泡效应”。但在垂直电极表面的附近,则可利用溶液中充气度高、溶液密度低与上升速度快的特点,以形成电解液的自然循环,使气泡加速离开电极表面,减轻气泡效应。当垂直电极用作气体电极时,电极形状以网状为多,它除了能增加工作表面积外,也有利于气泡逸出。 电解槽材料可以是钢材、水泥、陶瓷等。钢材耐碱,是应用最广的。对于腐蚀性强的电解液,钢槽内部用铅、合成树脂或橡胶等衬里。 目前电解槽正朝大容量、低能耗方向发展。复极式电解槽适于大型生产,先后为电解水和氯碱工业所采用。 水电解制氢电解槽多采用铁为阴极面,镍为阳极面的串联电解槽(外形似压滤机)来电解苛性钾或苛性钠的水溶液。阳极出氧气,阴极出氢气。该方法成本较高,但产品纯度大,可直接生产99.7%以上纯度的氢气。 电解槽安全注意事项 电解槽启动安全注意事项 (1)通电前必须检查所有机电设备,应安全可靠,所用器具应完好,原材料必须备齐,并经允许充分预热。 (2)装炉物料碱与冰晶石必须掺匀,以免在启动中造成电解质飞溅出伤人。 (3)装炉时导杆,大母线必须磨光滑,以免导杆划坏大母线造成与母线帖不紧,给阳极造成偏流。 (4)分流器没拆前,生产人员不能空手摸分流器,拆分流器时,操作人员必须戴好劳保用品,以免烫伤。 (5)加冰晶石和碱时,要平稳作业,防止脚踩入槽内发生烫伤,加碱前必须预热,以免发生爆炸,使电解质分贱伤人。 (6)打捞碳渣时,别让碳渣勺碰到阳极,以免产生花击伤。 (7)灌电解质时,应平衡作业,无关人员必须远离溜槽,以免电解质飞溅发生烫伤事故,溜槽使用前必须充分预热。 (8)灌铝时:必须及时抬电压,以防电压抬的过慢,造成电解质流出槽外,冲断阳极软带母线。 (9)抬电压时,要有专人负责,推扒料时,注意站稳,以防发生意外。 (10)现场人员发现设备及操作位置有不安全情况时,必须立即报告现场指挥人员,排除险情后,方可继续作业。 (11)在培烧启动过程中,如发现有渗电解质现象,不要紧张,用水管浇渗电解质处,只到堵住为止,方可撤水管,用水时,千万不能让水进入槽中,以免发生爆炸。 (12)启动时,如发现电解质外溢,不要紧张,先用挡板挡住,以防溢出的电解质冲毁阳极母线,再用冰晶石垒墙。 (13)启动过程中如发现偏流,断导杆现象应及时配合天车将出事阳极吊出,更换吊出极时,无关人员远离现场,以免烫伤,装新极时应充分预热新极,以免发生其他事故。 电解生产过程中安全注意事项 (1)电解生产人员必须经过三极安全教育方可进入车间.准许作业 (2)在电解厂房内使用铁工具时,应注意磁场,以防发生意外 (3)凡与电解质接触的铁制工具,必须经过预热方可是用 (4)禁止在车间内通道上坐.卧.休息和打闹。禁止在槽罩上休息.小坐 (5)禁止往楼下,车间外仍工具及废弃物,工具落下时,必须立即检查是否与电解槽.母线.地面连通应急时清除 (6)在电解槽上工作时,禁止把脚踏在电解质壳或阳极碳块上,以免发生烫伤 (7)加入槽内的物料,必须确定干燥后方可加入 (8)更换阳极时,如来效应立即停止作业,待处理熄灭后,在作业 (9)打出铝口.测水平时,应戴上眼镜和口罩,以防电解质溅出烫伤 (10)换极人员换极前,必须穿戴好劳保用品,方可进入换极现场 (11)换铺铁板时,严禁铁皮与立柱母线靠拢,以免造成严重事故 (12)换极人员指挥天车提残极,确认吊具挂住导杆,预防吊出时落下来发生事故 (13)吊阳极时,要眼明手快,把残极上的块扒下来,以防大块落入槽内影响换极速度和质量 (14)残极吊出其他无关人员要远离残极,以免发生烫伤事故 (15)残极放时,电解人员应正确指挥天车,确认放置稳后方可撤吊具 (16)铲边人员必须戴好面罩等劳保,方可作业,禁止站在槽沿板上直接作业 (17)捞块人员要稳.准.快的把槽内的大小面壳块捞出,捞时把握好力度和方向,以免发生烫伤 (18)副班长必须用耙摸炉底,杜绝有块落入槽底,以免造成沉淀给槽子以后的运行造成隐患 (19)指挥天车吊新极安装,如果新极潮湿,换极人员应躲开,将阳极烘干后方可下槽,以免溅出电解质伤人 (20)清极前,要确认所清阳极是否放平稳,不平稳的不予清理 (21)清极前劳保穿戴齐全,以免飞起的热面壳块烫伤 (22)清极时不要站在热面壳块上,对面得人员必须躲开,以免清的面壳飞出烫伤 (23)砸块时,应看准.力度均匀,以免出现意外事故 (24)清理的碳环必须检出.清理的面壳块应放在指定地点,不得散堆乱放在地面上,堵塞行走道路 (25)维护时将换出的大块砸碎.邻极空的扎三块极的边,严禁将大块往阳极上或邻极上堆放 (26)换完维护完将现场收拾干净,铁皮放到指定位置,不得乱放,影响现场管理 (27)不能随便将刚捞完块的钩子.耙子.钎子等换极工具仍在槽体旁边红外线外,影响拉铝车的行走 (28)维护完阳极,应对所有当班换极的极检查一遍,提高维护质量 停槽作业安全注意事项 (1)确定停槽后,应及时准备停槽必须工具,接触高温熔体物具应事先预热 (2)吸出电解质.铝液时,必须有专人负责降阳极,严禁阳极与电解质脱离,严禁阳极降到底,顶坏上部母线提升机物 (3)停电后,短路口必须把绝缘板取出,用微风清理干净,保证短路面洁净度,并将螺栓拧紧 (4)上紧螺栓后,检测短路口温度,短路口温度超过100℃时处理,严防温度上升过快,熔化短路口 (5)突发漏槽时,一方面派人降阳极,一方面通知整流所停电,严禁阳极与电解质脱离,防止产生爆炸,影响整个系列 (6)另一方面及时找准漏炉位置,派天车或人力堵漏,一面用挡板挡母线,防止冲坏母线,另一方面指挥天车或人力堵漏铝通道,如堵不住,及时将铝水,电解质抽出 (7)抽出的铝水及时送往铸造 (8)严防漏到槽下的铝水或电解质烧毁地沟的电缆.电线,防止着火事件发生,准备好灭火器,严禁用水灭火 (9)堵漏人员必须劳保穿戴齐全,以免发生烫伤事故 (10)停槽作业结束后,将所用工具,按要求放好.清理现场卫生,将所停槽与周围全部检查一遍,做好各项记录。 其他补充 |

|