本文作者:刘祥峰 张桂平 赵西安

4

格栅施工安装中的问题

4.1 板块模数化、类型

格栅的分格也有其独到之处,屋盖格栅工程

面板共计117,800m²,加工图、加工单的绘制和统计工作量巨大,若无规律可循,那将是非常麻烦的事情,所以在确定分格时,面板在一个大的单元内板块均分,这样该单元内的

铝板宽度都是同一个数值(如图12),只是面板的边角有些许的不同,提高了工作效率。

图12 铝板格栅局部立面图

4.2 大板块的加工成型

由于新颖的立面分格和独特的面板安装方式,对面板加工的误差要求是严格的,加工厂要保证板块边长长度在4m以上的,加工误差都必须保证在-2mm以下;板块边长长度在2m以内的则加工误差不得超过1mm。

铝合金板的

喷涂颜色也是经设计方反复斟酌最终敲定的。

青岛大剧院屋盖格栅铝板,大多属于超大板块,因此

铝卷开平采用特制高

精度的“飞剪”机以及21棍矫平机,可以保证铝板原材的

平整度;

加强筋采用“U”形折边件,加强筋到折边留一定距离,以保证安装。加强筋安装方向为铝板短边方向。长边方向加边筋以保证铝板更好的

刚性。种焊

螺栓加密到200mm一档,种焊深度加深到1.5mm;加强筋采用与铝板折边

焊接的方式(如图14),充分发挥铝加强筋的作用,以保证

强度的同时提高了面板的平整度;运输和工地抬板、放板时注意要垂直地面,保证铝板不

变形

图13 超大板块

图14 加强筋与面板折边焊接

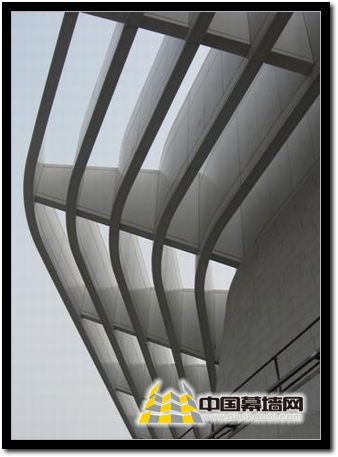

在屋盖格栅面板的样式中有

截面为弧形的“W”型板(如图15、图16)。该类型板的特点是长度大,长度均在4m以上,截面复杂且带有弧形,

加工精度难控制。综合上述因素,铝板的加工图绘制必须1:1放样,精确定尺,采取

雕刻机雕刻的形式来裁板并采取分段加工,直段和弧段等单独加工制作,加工过程要不断地校尺以控制尺寸精度。在加工弧段时,首先用雕刻机把该板的

底板部分制作出来,再分别来加工该板的两条边,两条边按照所需的半径,分别上机拉弯,然后把各部分组合焊接起来。在解决由于较长的焊缝带来的变形问题,在焊接的同时,采用水冷来降低铝板的温度;再通过设置辅筋的办法,加强板的

刚度,提高精度

图15 圆弧造型局部

图16 W型板截面图

4.3

防腐措施.

外帷幕系统的防腐主要由两个方面组成,首先是不同金属材质接触部位;另外是

钢材(焊缝)的

防锈蚀:

在不同金属材质接触的地方,如面板上的

铝型材与钢材连接部位,放置

三元乙丙橡胶垫块,防止发生异电位

腐蚀。

青岛属于沿海城市,空气湿度大,盐雾现象严重,这对屋盖格栅

龙骨、

连接件等非常不利。做为屋盖格栅的

结构构件,钢材的防腐尤为重要,尤其是焊接点部位,屋盖格栅龙骨采用的是富锌

底漆的防腐措施,钢材表面、焊接处的除锈要相当彻底,由人工用一些比较简单的工具,如刮刀、砂轮、钢丝刷等工具,清除钢

构件上的杂物及铁锈,除锈等级达到st3.0级。只有这样富锌底漆才能分发挥出其特点,达到持久的防腐目的

4.4 安装顺序的确定

在施工过程中遵循大的原则是由内而外,

支座向悬挑,最后圆弧合拢的施工顺序。具体如先由S轴开始向R轴方向进行,再由U轴开始向W轴方向进行;同时由2/20轴处向14轴方向,随后进行2/20轴处向26轴方向安装。

图17 平面示意图

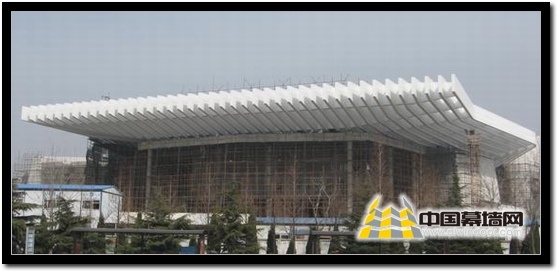

4.5 构件尺寸、重量过大,

吊装采取的措施

为了营造格栅银顶的轻盈和灵透,屋盖格栅的结构采用的是

钢桁架结构,主结构是上下两根规格为400*200的“H”

型钢组成的

桁架,次结构主要用来承担铝板格栅自重和

风荷载作用,由100*100*10

角钢组成。整个工程

钢结构体量巨大,为实现建筑意境,工程中还大量采用了大跨度、大悬挑的

结构设计,使得单个构件重量多数在10吨以上,钢桁梁单根最重达50吨、最大跨度达78m、高5.7m,最大悬挑也有25m,这使得钢桁架在施工过程中大吨位的吊装、精确定位等就变得十分难以控制。

图18 大跨度效果(铝板安装前)

图19 大跨度效果(铝板安装后)

图20 悬挑端效果

4.6 主体钢结构偏差过大,格栅的调整适应措施

主体结构的大跨度、大悬挑造成了结构在安装定位过程中出现较大偏差;钢结构在施工完成后,由于铝板格栅系统

荷载的施加,钢结构整体会有大幅的、不同程度的沉降,其随着时间的不同(如季节、早晚等),沉降数值是不断变动的。

图21 悬挑端局部效果

铝板格栅系统设计初考虑了适应主体结构变形的因素,

竖龙骨与主体结构间留有10mm间隙,在

固定面板的

铝合金连接件与龙骨之间配合4mm

橡胶垫。但是在铝板格栅放线完毕后发现,钢结构水平方向的偏差远远超出了该系统的设计值,为此铝板格栅系统的龙骨系统做出了调整,把龙骨在与钢结构干涉部位断开,使系统的调节量由原来的10mm提高到60mm,基本解决了主体结构偏差位移带来的影响(如图22)。

图22

但是由于龙骨断开,系统受力模型改变,需要增加焊接点,在钢结构主体受荷后,大量的集中焊接,对受力非常不利。因此确定了少量焊接,分散实施的方案,即在一个区域进行了少量的焊接后,变换施工作业面,不同区域交替焊接施工,避免了局部大量受热,保证了结构的安全。

4.7 安装过程中主体结构变形、沉降、安装定位

标高的预留

由于铝板格栅系统的施工,主体钢结构处在一个动态的变化中,随着格栅荷载的不断施加,钢结构也在慢慢沉降变形,标高产生变化。钢桁架转折部位即圆弧处是结构受力方向发生变化的地方(如图中T轴位置),钢桁架向侧面偏转15°,就此榀桁架而言形成了悬挑,钢桁架本身由上下弦杆组成,重力施加方向的改变,使两弦杆发生相对运动,造成了桁架在圆弧处发生平面外的扭转,结构本身即存在沉降又有水平方向的偏差,这不仅对设计方案体出了要求,也使屋盖格栅的施工面临着挑战。

为此采取现场实测加软件辅助设计的方法,推算得到了钢结构在屋盖格栅施工的过程各阶段的沉降值,作为考虑具体施工方案的依据。

以计算的沉降数据为依据,预留沉降量,待龙骨及铝板荷载安装施加后,达到铝板

水平线基本一致的设计效果。具体做法如下:

根据钢结构加载完龙骨及铝板荷载后的沉降变形数据,对于变形的钢梁,依据数据显示的沉降量,在施工前,假定其已经施荷沉降完毕,钢梁已经处在变形到沉降数据状态中的位置,施工放线时,依据提供的钢结构下降数据把竖龙骨及

横龙骨的底部标高按照沉降数据预先升高

对于竖龙骨安装,因为是垂直方向,钢结构下降对其受力不发生影响,因此可不做考虑,直接垂直安装即可。

横梁安装应考虑钢结构下降所产生的

内力,横梁与

立柱所连接

角码拟采用长条孔,且所连接螺栓暂不拧紧,待全部龙骨安装完毕后钢结构会有一定的下降,能消耗由此产生的横龙骨的位移量,此时再紧固螺栓以校正横梁龙骨线,但需预留端部两个分格龙骨。然后开始安装铝板,铝板安装应依照根部到端部的顺序进行安装,安装至端部两个分格的时候,因为大部分荷载都已施加到到钢结构上,沉降已基本到位,此时观察钢结构的沉降值,如达到所提供的数量值,再校正最外两个分格的横龙骨线,紧固螺栓,然后安装铝板。这样在施工中消化下降对安装龙骨铝板的影响,待安装完毕后铝板标高一平。

主体结构

变形缝主要考虑

地震作用及

温度应力。变形缝区域格栅龙骨与其它区域相对独立,面板为3mm铝

合金单板,安装方式为插接连接,保证了屋盖格栅系统本身不会对主体钢结构的变形产生约束。为了应对温度

应力龙骨采用螺接,且龙骨上设计长孔,格栅面板为插接形式,温度产生的应力被大段格栅分段消化。

5.结语

建筑造型的新颖、独特,对建筑外帷幕系统提出的要求越来越高,幕墙科技的进步相当一部分是为了适应建筑主体复杂形态的要求。

青岛大剧院项目无论是从外观的设计,还是系统结构及构造形式均堪称国内首创,尤其是主体结构如此大的跨度和悬挑;在本工程的设计和施工中所采用的一系列的应对措施,如针对面板开缝式的插接系统、钢结构出现较大偏差时系统的变化能力以及在钢结构出现沉降后的施工工法,都对今后类似工程的实现具有参考意义。

参考文献

[1]、《

金属与石材幕墙工程技术规范》

JGJ133-2001

[2]、赵西安 《

建筑幕墙工程手册》,2002年

点击进入>>>>青岛大剧院屋盖铝板格栅设计与施工(上)

出品单位:上海华艺幕墙系统工程有限公司

工程名称:青岛大剧院

工程内容:单元式幕墙、金属屋面、采光顶

建设单位:青岛国信大剧院有限公司

工程地点:中国 青岛